От идеи к первому прототипу

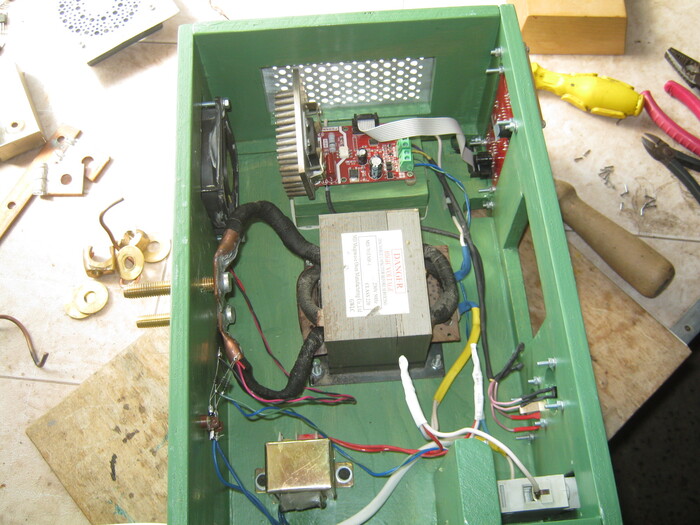

Рисунок 1. Начальный этап разработки.

Проектирование компактного настольного станка для точечной сварки, предназначенного для соединения тонких металлических пластин и проволоки (например, для внутренней арматуры самодельных электровакуумных устройств), изначально сопровождалось рядом просчетов. Этот рассказ — история их последовательного устранения через несколько итераций доработки. Поскольку размеры свариваемых деталей были невелики, в основу легли решения, популярные в другом, но схожем хобби — сборке аккумуляторов из пальчиковых элементов. Чаще всего для таких целей используют переделанный высоковольтный трансформатор от микроволновой печи, который удобно перематывать. Также в проекте был применен доступный готовый модуль управления процессом сварки. Первая версия устройства собрана именно на этой базе (см. Фото 2).

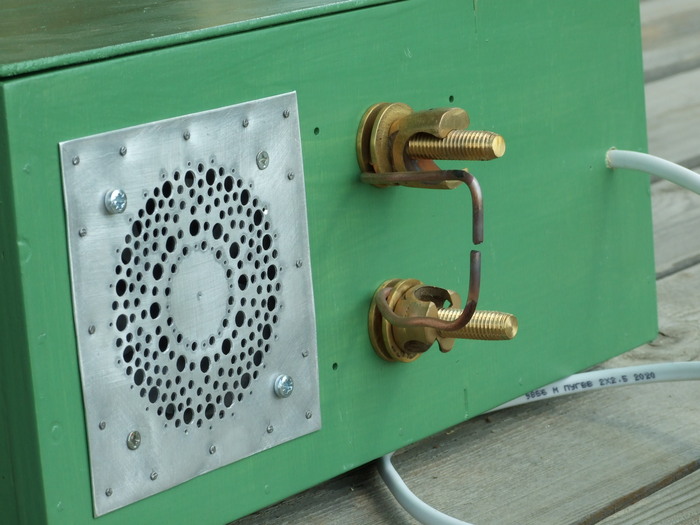

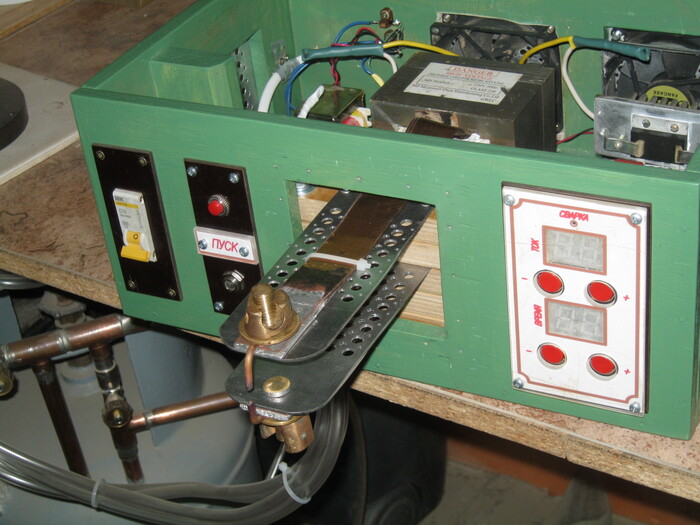

Изображение 2. Первый вариант аппарата. Вид спереди: блок питания, клеммы для подключения кабелей, идущих к зажимному механизму с электродами.

Фото 3. Вид на заднюю сторону блока питания для точечной сварки.

В качестве пробных электродов использовалась простая медная проволока диаметром 3 мм, зажатая в клеммы. Этот вариант, хотя и не самый удачный, позволил провести первые испытания. Основные проблемы заключались в малом зазоре, сильном нагреве и прилипании проволоки к деталям, что требовало тонкой и часто «слепой» настройки контроллера. Тем не менее, база для работы была создана.

Попытка улучшения и новые проблемы

Фото 4. Аппарат, оснащенный рычажным прижимным механизмом.

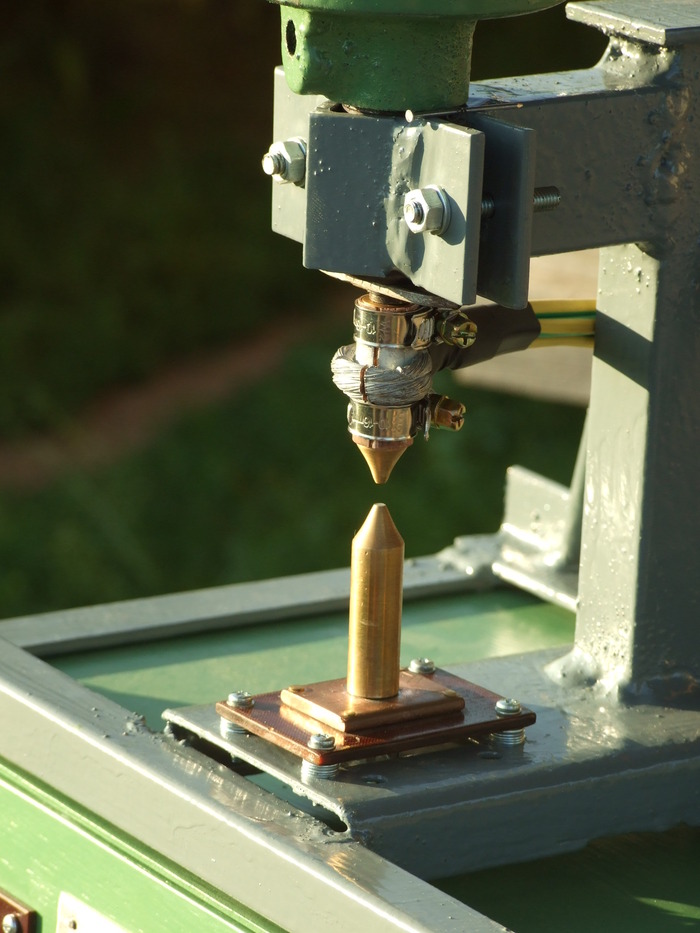

Следующим шагом стала установка массивных бронзовых электродов и рычажного механизма для создания значительного давления. Казалось, что работать стало удобнее. Однако качество сварки, к удивлению, ухудшилось и стало даже хуже, чем с проволочными электродами. Причина крылась в недооценке гигантских сварочных токов. Силовая цепь оказалась составной из множества соединений, и хотя каждое из них старались сделать массивным, суммарное падение напряжения оказалось слишком велико и мешало процессу. Низкое выходное напряжение из-за малого числа витков во вторичной обмотке трансформатора усугубляло ситуацию.

Фото 5. Электроды на более крупном и неудачном сварочном аппарате.

После анализа конструкции стало ясно, что есть два основных пути решения: повысить напряжение на выходе трансформатора, чтобы компенсировать потери, или радикально уменьшить сами потери в цепи. Первый путь, в свою очередь, предполагал либо перемотку существующего трансформатора на большее напряжение, либо создание нового, более мощного, если позволяло место в корпусе. Также рассматривалась идея сделать несколько отводов от первичной обмотки для расширения диапазона работы устройства.

Однако оценка трудозатрат и стоимости переделки всего механизма оказалась неутешительной. Многие детали были изготовлены с учетом ограниченных возможностей домашней мастерской, и их воссоздание было нецелесообразно. Простейший вариант с проволочными электродами и ручным прижимом (Фото 3) вновь стал выглядеть привлекательно.

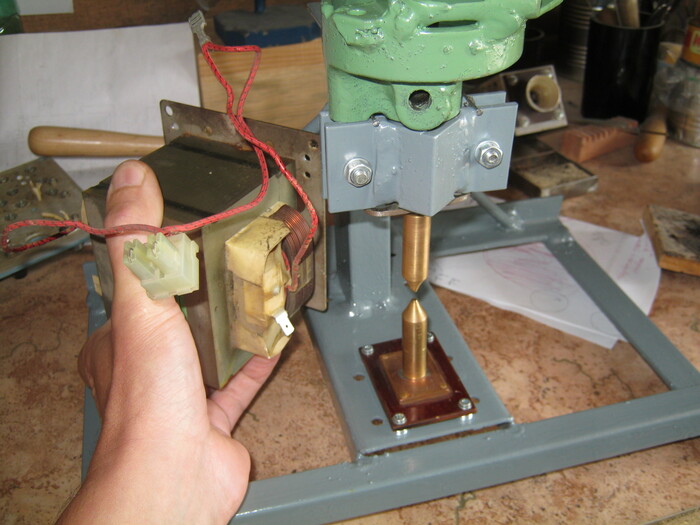

Фото 6. Один из вариантов минимизации потерь: трансформатор с длинными гибкими вторичными проводами, вынесенный ближе к месту сварки. Подходит для работы с жесткими деталями.

Поиск компромисса и промежуточное решение

Желание использовать уже готовый и качественно собранный трансформатор с запаянными клеммами привело к созданию промежуточного варианта. Был собран простой механизм перемещения электродов, встроенный прямо в корпус (Фото 7).

Фото 7. Промежуточный, аварийный вариант прижимного механизма.

В этой версии использовался трансформатор от предыдущей сборки. Рычаг из текстолита можно было удлинить деревянной рукояткой для увеличения усилия. Электроды были плоскими, легко заменяемыми, вырезанными из медной пластины. Качество сварки резко улучшилось, так как потери в цепи были минимальны. Однако ход рычага оказался недостаточно плавным, а короткие жесткие провода от трансформатора, превратившиеся в монолитные стержни из-за капиллярного эффекта при пайке, ограничивали мобильность.

Окончательное решение: перемотка и пинцет

После всех экспериментов было принято решение перемотать трансформатор, увеличив напряжение на вторичной обмотке, и использовать длинные гибкие выводы. Для этого в качестве проводника была применена самодельная шина из медной фольги (Фото 8). Это позволило при том же сечении уместить на один виток больше.

Фото 8. Трансформатор, перемотанный плоской шиной из фольги.

Параллельно родилась новая, элегантная конструкция прижима электродов — по принципу пинцета, где движение и создание давления обеспечивается гибкостью плоских пружинных кронштейнов (Фото 9).

Фото 9. Электродная система, работающая по принципу пинцета.

Электроды остались теми же — отрезками медной проволоки, но для мелких деталей этого оказалось достаточно. Конструкция превзошла все ожидания: сварка стала отличной, ход электродов — исключительно плавным, а ручного усилия хватало для надежного соединения проволоки и пластин толщиной до 0.4–0.5 мм. Электроды почти не прилипали.

Обратите внимание: На днях мне сказали, что профессиональные фотоаппараты больше не нужны, потому что телефоны сейчас снимают также. Так ли это?.

Более толстые детали также можно было варить, но для этого требовались электроды большего размера и полная мощность контроллера. Ключевое преимущество — электроды можно было легко выдвинуть вперед для сварки в труднодоступных местах. Этот вариант был признан окончательным и успешным.Финальная доработка и сборка устройства

Для завершения работ потребовался стандартный набор инструментов для работы с металлом, деревом и электромонтажа, а также крепеж, расходные и лакокрасочные материалы.

Испытания последних двух вариантов механизмов проводились при питании от штатного контроллера, размещенного в корпусе (Фото 10).

Фото 10. Тестирование нового пинцетного механизма, временно закрепленного на корпусе.

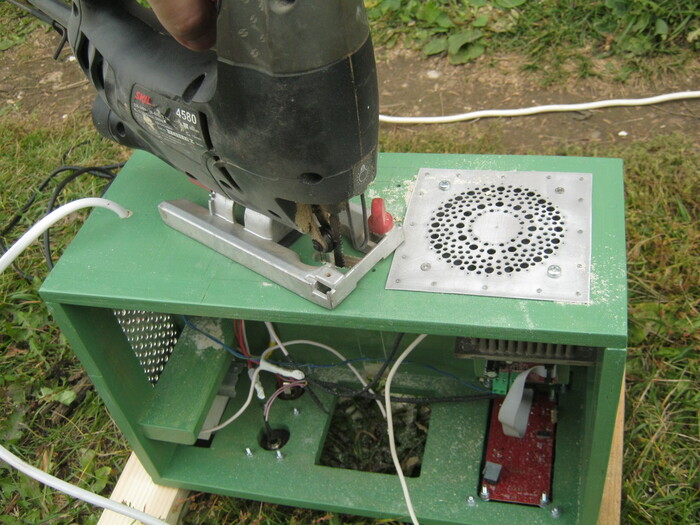

Изображение 11. Начало процесса модернизации корпуса.

Для интеграции нового модуля был демонтирован один из вентиляторов охлаждения. К счастью, это удалось сделать аккуратно. В новой компоновке все органы управления были вынесены на лицевую панель для удобства.

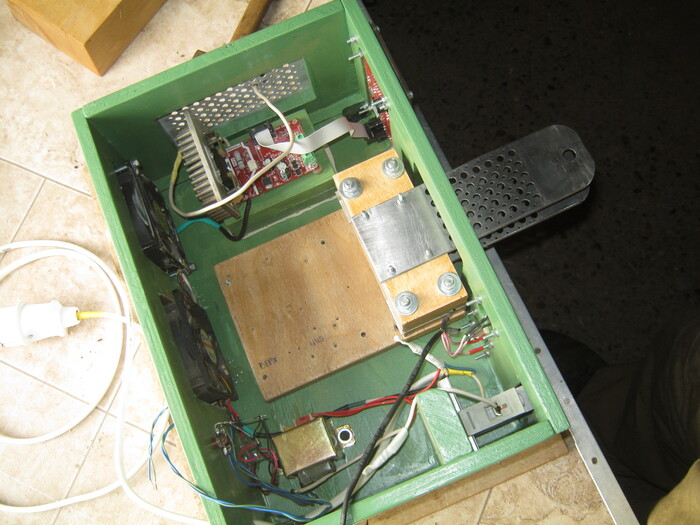

Фото 12. Трансформатор с силовыми выводами снят. На задней стенке освободилось место для переноса вентилятора, что не нарушило эстетики самодельной панели.

Фото 13. Разметка и вырезка отверстия в корпусе под новый модуль с помощью электролобзика.

Фото 14. Установка панели с вентилятором. Для подавления вибрации толстой фанеры внутрь корпуса помещен груз.

Фото 15. Подключение нового вентилятора параллельно уже существующему.

После подготовки места начался монтаж основного модуля. Все провода были аккуратно разложены и закреплены.

Фото 16. Детали платформы с изолятором и электродной системой в разобранном виде.

Деревянные детали для защиты были покрыты акриловым лаком (хотя для долговечности лучше подошли бы масляные составы).

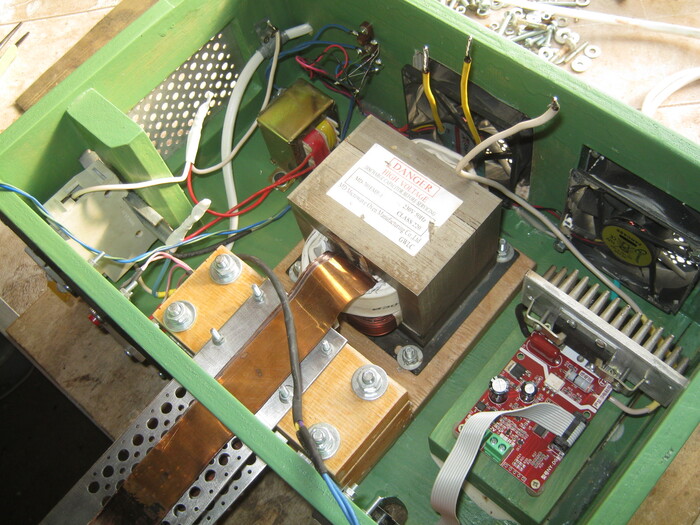

Фото 17. Модуль трансформатора с электродами оказался массивным. Крепление решили выполнить длинными сквозными винтами через дно корпуса.

Фото 18. Послойная сборка электродной системы внутри корпуса. Внизу видны крепежные болты.

Фото 19. К выводам трансформатора припаяны короткие силовые провода в термоусадке. Соединение с шиной выполнено винтами М5.

Рисунок 20. Вид на дно корпуса. Под головки винтов подложены широкие шайбы. Ножки изготовлены из плотной резины.

Рисунок 21. Готовый вид аппарата с новым электродным модулем. Установлены клеммы, восстановлена внутренняя разводка. Устройство компактное, мощное и полностью работоспособное.

Фото 22. Декоративная крышка из ДВП, закрывающая отверстие вокруг электродов.

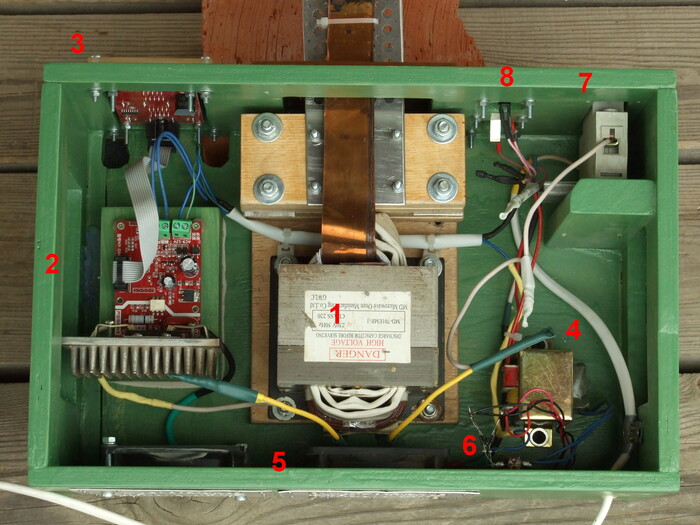

Рисунок 23. Общая схема и компоновка окончательного варианта устройства.

На схеме обозначены: 1 – сварочный трансформатор; 2 – модуль управления; 3 – субмодуль с индикацией и кнопками; 4 – маломощный трансформатор для питания электроники и вентиляторов; 5 – вентиляторы охлаждения; 6 – выпрямитель для вентиляторов; 7 – автоматический выключатель; 8 – кнопка пуска и разъем для педали.

Данная версия аппарата считается окончательной. Возможные улучшения в будущем могут касаться только использования более совершенных форм электродов (например, каплевидных) или подключения внешнего сварочного пинцета для особых задач.

Настольный аппарат контактной сварки для электровакуумных работ. Автореферат.

Бабай Мазай, сентябрь 2022 г

[my]Технологические поделкиСделай самЭлектроникаЭлектроконтактная сваркаТочечная сваркаХоббиСамодельные инструментыСваркаLong Post 5 Support FeelingsБольше интересных статей здесь: Гаджеты.

Источник статьи: Аппарат небольшой мощности для контактной сварки «насквозь».