Автор текста: CyberexTech

Всем привет!

Мой парк электрического транспорта пополнился моноколесом Kugou Kirin U4 (также известным как Jinsong KS18-XL). После пробега в тысячу километров я столкнулся с необходимостью улучшить эргономику. Хотя на рынке представлено множество готовых решений, моя инженерная жилка (и некоторая доля бережливости) подтолкнули меня к созданию собственных упоров для ног. О процессе и результатах — в этом материале.

❯ Исходные данные и оборудование

Для реализации проекта у меня было следующее:

3D-принтер Flying Bear Ghost 5, давно и надежно служащий для DIY-задач.

Нить из термопластичного полиуретана (ТПУ) от FDplast, хранившаяся у меня несколько лет для печати эластичных деталей.

Принтер был предварительно модернизирован для работы с гибкими материалами: я перенес механизм подачи филамента в экструдер и установил тефлоновые трубки в зазоры, чтобы предотвратить засоры. Это критически важно для стабильной печати ТПУ.

Характеристики и особенности TPU-филамента

Использовался филамент TPU «Веном» российского производства. Его ключевые свойства:

- Диаметр: 1.75 мм.

- Твердость: 75A по Шору (очень гибкий и эластичный).

- Температура экструзии: 175–190°C.

- Рекомендуемая скорость печати: 15–20 мм/с (хотя в моем случае удалось достичь 40 мм/с).

Этот материал отличается высокой устойчивостью к износу, разрыву и деформации, хорошо восстанавливает форму. Он подходит для создания деталей, работающих в условиях вибрации и механических нагрузок, что идеально для упоров моноколеса. Однако печать требует точной настройки принтера и медленных скоростей.

❯ Реверс-инжиниринг и моделирование

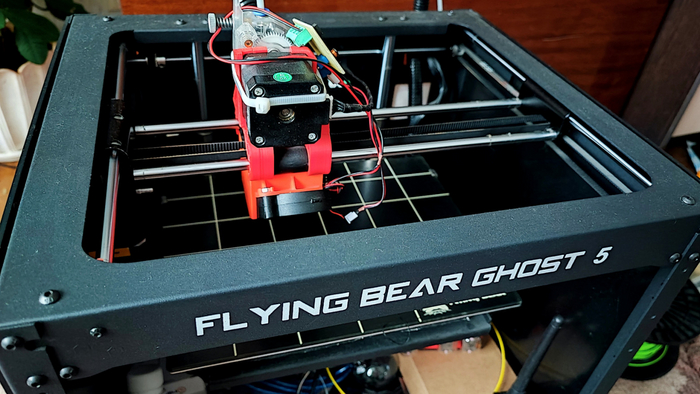

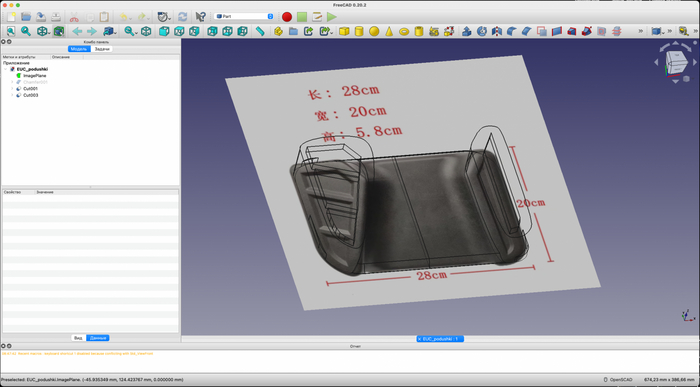

Вместо того чтобы разрабатывать дизайн с нуля, я провел реверс-инжиниринг, взяв за основу фотографии коммерческих упоров с AliExpress, где продавец любезно указал габаритные размеры.

Для создания 3D-модели я использовал FreeCAD — бесплатную САПР с открытым исходным кодом. Изображение с маркетплейса было импортировано в программу как эскиз, масштабировано по размерам, и на его основе за десять минут была построена объемная модель будущего упора.

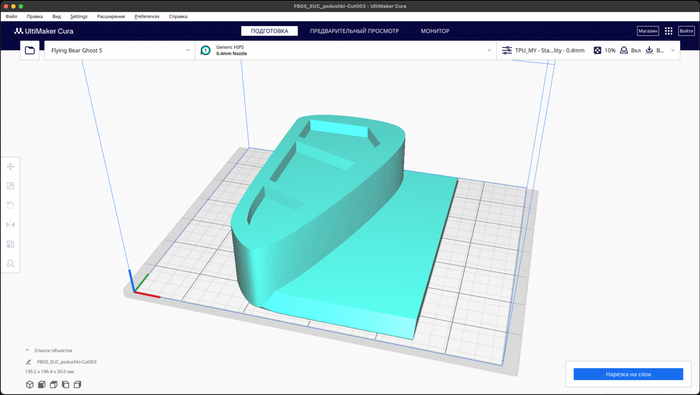

❯ Подготовка к печати и настройки

Для слайсинга (подготовки модели к печати) я выбрал Cura. Поскольку ТПУ — материал капризный, я использовал ранее созданный профиль на основе настроек для HIPS-пластика, адаптировав его:

- Высота слоя: 0.4 мм.

- Скорость печати: 40 мм/с.

- Температура стола: 30°C.

- Температура сопла: 200°C.

- Обдув: 100%.

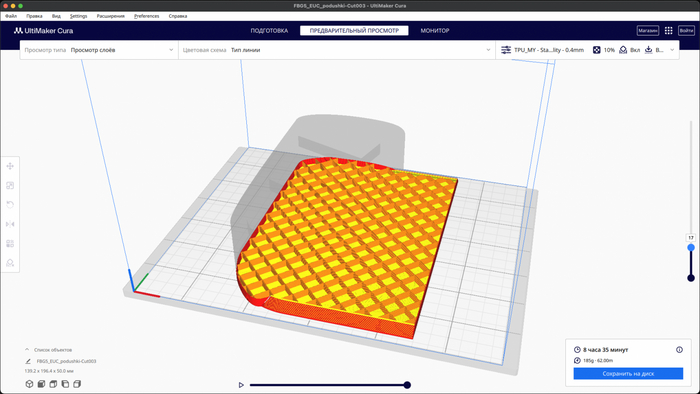

Из-за ограничений области печати модель упора пришлось разделить на две части. Плотность заполнения была установлена на 10% — этого достаточно для обеспечения необходимой эластичности и амортизации, что подтвердили предварительные тесты.

❯ Процесс печати и сборки

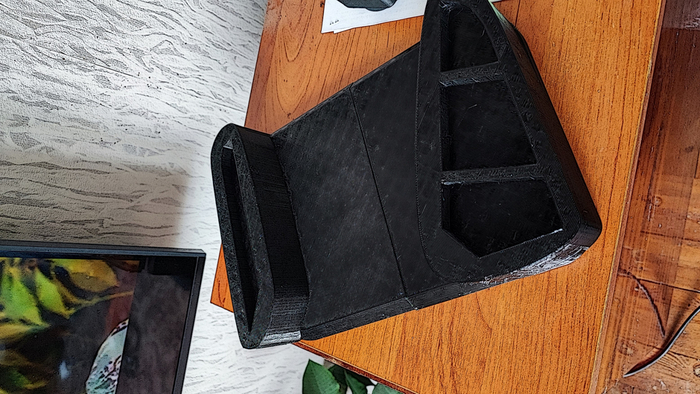

Было напечатано четыре секции (для левого и правого упоров). Время печати каждой составило около 8 часов. Результат показал хорошее качество слоев и отсутствие дефектов.

Для сборки половинок использовался цианакрилатный клей (суперклей), который обеспечивает прочное соединение деталей из полиуретана. Важно не забыть отразить модель для печати левой симметричной части.

❯ Установка и примерка

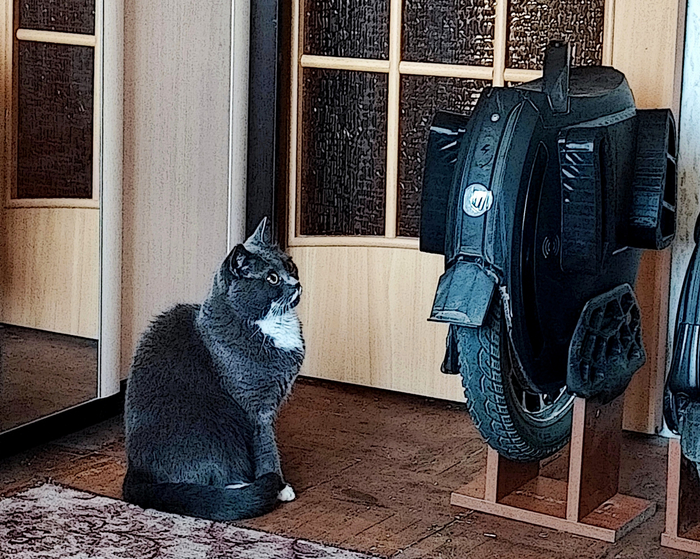

Перед окончательной сборкой я проверил посадку правого упора на моноколесо, чтобы убедиться в точности модели.

Для крепления упоров к корпусу моноколеса использовалась комбинация двустороннего скотча (рекомендуется марка 3М) и суперклея для усиления фиксации. Штатные накладки были сняты и заменены на напечатанные упоры. Контроль качества провел мой строгий помощник.

❯ Результаты и впечатления от использования

После установки я протестировал моноколесо в реальных условиях, проехав более 50 километров. Упоры значительно повысили комфорт и управляемость: ноги не соскальзывают, чувствуется лучший контакт с устройством. Материал ТПУ показал excellentную устойчивость к нагрузкам и истиранию.

Фотографии с поездок:

❯ Экономическое обоснование и итоги

Давайте подсчитаем затраты на проект:

Филамент ТПУ: ~694 г (≈433 руб. или 4.77 $).

Электроэнергия за 32 часа печати: ~0.96 кВт·ч (≈4 руб. или 0.044 $).

Клей и скотч: ≈300 руб.

Итого: около 737 руб. (8.11 $).

Для сравнения, готовые упоры на рынке стоят от 4000 руб. (44 $). Таким образом, самостоятельное изготовление экономически оправдано и позволяет сэкономить более 80% стоимости.

Проект оказался успешным: я получил удобные, надежные упоры, идеально подходящие под мои требования, и существенно сэкономил. Надеюсь, мой опыт будет полезен другим энтузиастам. Если есть вопросы или свои идеи — делитесь в комментариях!

Бонусный контент: видео изготовления

❯ Полезные ссылки

3D-модель для печати

FreeCAD (бесплатная САПР)

Cura (слайсер)

ТПУ-нить

Материал подготовлен для читателей Timeweb Cloud и Pikabu. Больше интересных статей — в нашем блоге на Хабре и Telegram-канале.

Timeweb Cloud — реферальная ссылка, поддерживающая наши проекты.

Больше интересных статей здесь: Гаджеты.

Источник статьи: Как я печатал упоры для моноколеса и что из этого вышло.