На фото представлена готовая печь для фьюзинга, собранная своими руками. На данном этапе отсутствует блок управления, который будет установлен позже.

Что такое фьюзинг и зачем нужна печь

Фьюзинг — это увлекательная техника декоративной обработки стекла, которая заключается в сплавлении разноцветных стеклянных фрагментов в единую композицию при высокой температуре. Это направление стало активно развиваться с появлением специальных стекол, имеющих одинаковый коэффициент термического расширения (КТР), что предотвращает растрескивание готовых изделий. Основным барьером для многих энтузиастов является высокая стоимость профессионального оборудования, особенно для работы с крупными форматами. В этой статье мы подробно рассмотрим, как самостоятельно изготовить плавильную печь с рабочей камерой 300х400 мм и высотой 120 мм. Такой размер позволяет не только спекать плоские панно, но и отливать (гнуть) стекло на невысоких формах, а также отжигать довольно крупные изделия, например, созданные методом выдувания. Конструкция печи отличается простотой, доступностью материалов и экономичностью: ее общая мощность составляет всего 1.5 кВт, что позволяет подключать ее к обычной бытовой электросети. Для футеровки использованы рулонные огнеупорные материалы, что сделало печь достаточно легкой — ее могут перенести два человека. Благодаря разборной конструкции (верхняя и нижняя части разделяются) печь легко помещается в багажник легкового автомобиля, что открывает возможности для проведения выездных мастер-классов. При стационарном использовании печь устанавливается на специальный стол, а нагревательные элементы подключаются к трехфазной сети.

Изготовление каркаса и стола

Основание печи — это каркас, сваренный из стандартной квадратной трубы сечением 20х20 мм с толщиной стенки 1 мм.

Первым делом был собран стол, который послужил шаблоном и опорой. На нем были сварены четыре идентичных прямоугольных рамы — это будущие основания для верхней и нижней частей печи.

После подготовки оснований они были соединены вертикальными стойками. Для усиления конструкции на дно и крышу будущей печи добавили дополнительные поперечины. Также были установлены короткие стойки и длинная горизонтальная ручка, которая облегчает наклон тяжелой крышки с нагревателями.

Для крепления внутренней обшивки из мелкоячеистой сетки были изготовлены и приварены специальные стальные клинья из тонкого листа. Все сварные швы были тщательно зачищены.

Монтаж внутренней сетки и петель

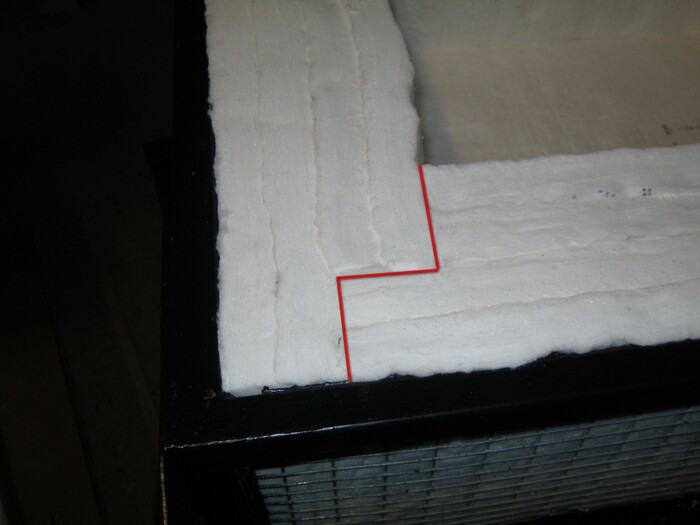

Внутренние стенки каркаса были обшиты сварной стальной сеткой с мелкой ячейкой. Сетка крепится изнутри рамы и служит основой для укладки мягкого огнеупорного материала.

Сетка была раскроена по размерам стен. Для крепления использовались саморезы с большой плоской шляпкой, для которых были заранее просверлены отверстия. В некоторых местах для надежности под саморезы подкладывались увеличенные шайбы, один край которых предварительно подгибался.

Соседние сетчатые панели монтировались внахлест, их вертикальные проволоки переплетались между собой, создавая более прочную и монолитную конструкцию.

Особое внимание было уделено конструкции петель для откидной крышки. Их необычная форма обеспечивает более вертикальный начальный подъем крышки, что предотвращает повреждение кромок огнеупорной футеровки и позволяет максимально эффективно использовать внутренний объем рабочей камеры.

Детали петель были спроектированы в AutoCAD, распечатаны в натуральную величину, перенесены на стальной лист и вырезаны. Дополнительные треугольные элементы служат втулками для верхних частей петель. Чтобы избежать износа тонкого металла, отверстия под оси были усилены накладками.

Нижние части петель с накладками были установлены на каркас. Затем к ним на временных болтах-шарнирах присоединили верхние части. После проверки работы механизма все детали были окончательно приварены.

После сварки все швы были зачищены.

Для фиксации крышки в открытом положении был изготовлен стопор из стальной полосы с фигурным пазом. Ограничители сделаны из обрезков болтов, приваренных к раме. Паз выпиливался ножовкой по металлу, а в его конце было просверлено отверстие для снятия напряжения.

В качестве альтернативы, облегчающей работу с печью, можно установить газлифты (два). Их мощность, длину и точки крепления нужно подбирать индивидуально.

Покраска и подготовка нагревателей

Готовый металлический каркас печи и стола был окрашен. Стол с деревянными полками покрашен остатками эмали ПФ-115, а каркас печи — термостойкой черной эмалью КО. Перед покраской поверхности были обезжирены бензином. Эмаль разбавлялась до нужной консистенции и наносилась в три слоя с полной просушкой каждого. Оцинкованные элементы (сетка) в покраске не нуждались.

В качестве нагревательных элементов были использованы проволочные спирали, помещенные в кварцевые трубки. Кварц служит отличным изолятором, не боится высоких температур и предотвращает попадание окалины на стекло. Автор применил готовые змеевики от электроплит.

Обратите внимание: Появился Xiaomi Poco M3 – уникальная линейка от Xiaomi со своими особенностями..

Нагреватели сгруппированы по три группы по четыре элемента в каждой. Это позволяет вывести групповые провода с одной стороны для удобного подключения к будущему контроллеру. Соединения внутри печи выполнены сваркой тонкой проволокой, по аналогии с изготовлением термопар.Кварцевые трубки были предварительно нарезаны по размеру. При необходимости их можно резать алмазным инструментом или методами, используемыми стеклодувами. Внутренний диаметр трубок составил 11-12 мм. Стандартные спирали мощностью 1.5 кВт были выпрямлены и намотаны на оправку диаметром около 11 мм. Для снижения мощности до 500 Вт на секцию (при последовательном соединении) спирали были немного укорочены. Витки слегка растянуты, чтобы избежать замыканий.

Намотка спиралей производилась на металлической шпильке, закрепленной в тисках между двумя деревянными брусками.

Соединения выводов нагревателей выполнялись сваркой инвертором на малом токе (~10А) с использованием флюса на основе буры и борной кислоты. Наилучший результат давал метод, когда скрученный конец проволоки, как спичку, касались куска нержавеющей стали при обратной полярности. Попытки использовать графитовые электроды были менее успешными.

Наружные выводы для подключения к клеммам были сделаны из той же проволоки, сложенной вдвое. Такое решение снижает сопротивление на этом участке, уменьшает нагрев и окисление контактов. Сварка более толстой или медной проволоки оказалась менее практичной.

Футеровка печи огнеупорным материалом

Теплоизоляция печи выполнена из мягкого рулонного материала — «керамического одеяла» (Cerablanket) толщиной 25 мм. Общая толщина футеровки составила 100 мм (4 слоя). Материал легко режется острым строительным ножом. При работе обязательно需要使用 респиратор для защиты от вредной пыли.

Прямоугольные куски одеяла вырезались с небольшим запасом и укладывались внахлест.

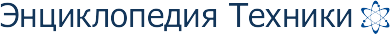

Верхняя часть печи (крышка) имеет чашеобразную футеровку, а нижняя часть полностью заполнена огнеупорным материалом. Укладка велась в следующем порядке: сначала два слоя по периметру крышки, затем два слоя на дно, снова два слоя по бокам и завершающие два слоя на дно.

Многослойная укладка позволила создать в углах своеобразные «замки», повышающие герметичность. Аналогичным способом было сформировано дно верхней части печи.

Нижняя часть печи была заполнена прямоугольниками из одеяла, уложенными в один слой.

Поверх огнеупорного одеяла на дно рабочей камеры (со стороны низа печи) была уложена жесткая несгораемая ДВП для создания ровной площадки, хотя можно обойтись и без нее.

Установка нагревателей и финальные работы

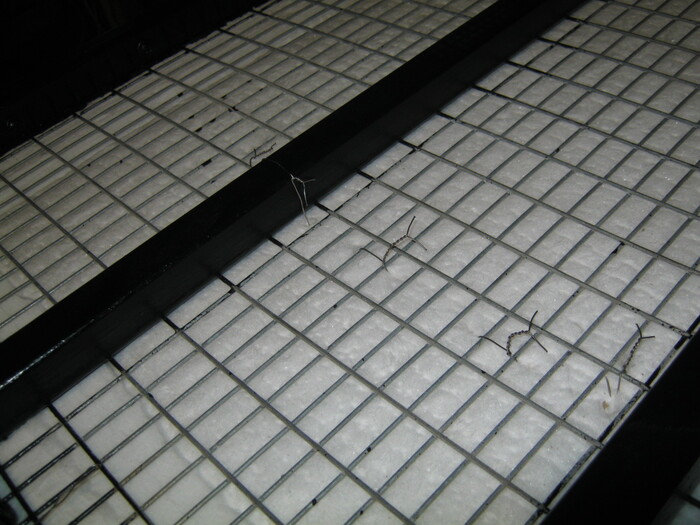

Кварцевые трубки со спиралями крепились к металлическому каркасу крышки через слой керамического одеяла с помощью тонкой нихромовой проволоки (диаметром 0.6 мм). Для удобства работы было изготовлено специальное длинное шило с крючком на конце из латунной проволоки 2.5 мм.

Каждая трубка фиксировалась проволокой в двух местах. Шило легко прокалывало мягкий материал, позволяя довольно точно вывести проволоку в нужную точку с обратной стороны.

На фото показано внешнее крепление нагревателей в кварцевых трубках нихромовой проволокой.

Трубки с нагревателями были слегка утоплены в слой одеяла. Кроме механического крепления, с помощью шила наружу были выведены выводы спиралей на той боковой стенке, где планировалось разместить блок управления. В сетке вокруг клеммных выводов были выкусаны кусачками ячейки для свободного доступа.

Для защиты мягкой футеровки от продавливания крепежной проволокой в местах крепления без нагревателей использовались керамические шайбы (бывшие прокладки для мощных транзисторов).

Керамические шайбы предотвращают прорезание крепежной проволоки сквозь огнеупорный материал.

Наружные выводы нагревателей и термопары были изолированы с помощью керамических бусин, взятых от старого отопительного оборудования. Два провода пропускались через отдельные отверстия в бусинах и скручивались снаружи. Бусины были частично утоплены в футеровку. Термопара типа К (хромель-алюмелевая) была заизолирована аналогичным способом.

Блок управления, который будет описан отдельно, является важной частью конструкции и монтируется на боковой стенке верхней части печи. Все провода (от нагревателей и термопар) сводятся в этот блок.

Первый запуск и завершающая отделка

Первый запуск печи правильнее назвать прокалкой. Его рекомендуется проводить на открытом воздухе или под очень мощной вытяжкой, так как при первом нагреве выгорают связующие компоненты огнеупорного одеяла (об этом есть предупреждение на упаковке). Автор проводил прокалку на улице, протянув кабель через приоткрытую дверь. Печь была выдержана при температуре 800 °C в течение 6 часов, хотя рабочая температура не превышает 750 °C (максимум на 15 минут за цикл). После такой обработки в первых 5-7 рабочих циклах еще чувствовался легкий запах, поэтому помещение проветривали. В идеале над печью следует установить вытяжной зонт.

Внешняя отделка печи была минимальной: для защиты от пыли верхняя часть была обшита оцинкованной сталью толщиной 0.45 мм, которая крепилась потайными заклепками.

Бабай Мазай, апрель 2020 г

[моё]Сделай самВыплавка стекла РосписьДуховкаМуфельная печьХоббиДлинный постПоделки с процессом 3 Поддержите эмоцииБольше интересных статей здесь: Гаджеты.

Источник статьи: Печь для фьюзинга своими руками.