Возвращение в ремонт и необходимость в термостолике

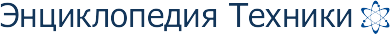

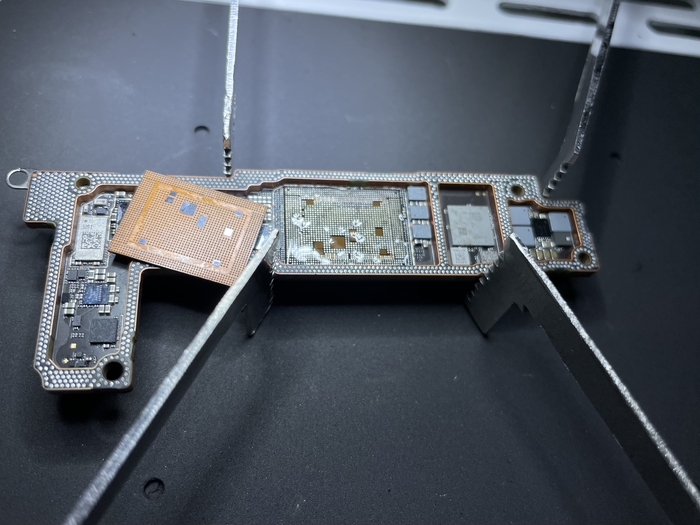

После перерыва в несколько лет я решил вернуться к ремонту техники Apple. Если раньше, в 2016-2017 годах, я в основном работал с iPhone 5s и 6/6s, то сейчас столкнулся с новой реальностью: современные платы состоят из двух половин, и для их качественного восстановления необходим термостолик. Изучив рынок, я обнаружил, что многие мастера заказывают готовые комплекты из Китая, стоимость которых начинается от 18 тысяч рублей.

Готовое решение казалось удобным, но я вспомнил, что также периодически ремонтирую Android-смартфоны и даже фотоаппараты Fujifilm, где размеры плат и требования к нагреву могут отличаться. Универсальный китайский вариант перестал казаться оптимальным. Взгляд упал на профессиональные решения от "Термопро" или "Магистра", но их цена была слишком высока для моего, не самого большого, потока заказов.

Принятие решения и поиск компонентов

Было решено создать практически полный аналог термостолика НП17-12 от "Термопро" своими силами, с привлечением фрезерного станка. Первым делом нужно было понять, какие нагревательные элементы (ТЭНы) используются в оригиналах. Ответ нашёлся быстро — это плоские электронагреватели (ПЭН).

В розничных магазинах найти такие ПЭНы оказалось сложно — в основном их продают оптом. Вариант со слюдяными нагревателями я сразу отклонил, так как мне была важна высокая скорость нагрева, низкая тепловая инерция и минимальная толщина стола для комфортной работы под микроскопом. Удача улыбнулась на Авито, где я нашёл продавца, предлагающего такие нагреватели поштучно. В итоге я приобрёл 4 ПЭНа сопротивлением около 140 Ом примерно за 3500 рублей с доставкой.

Изготовление основы и корпуса

Следующим шагом стала поездка на металлобаз за пластиной из дюралюминия Д16Т. После этого началась работа на фрезерном станке: разметка, сверление отверстий и обработка заготовки.

Для корпуса не пришлось далеко ходить — необходимые материалы и инструменты были под рукой в мастерской. Результат фрезеровки корпуса представлен ниже.

Нагревательные элементы были установлены в пластину. Изначально я соединил их попарно последовательно, а затем эти пары — параллельно. Однако с такой схемой возникли проблемы, о которых расскажу позже.

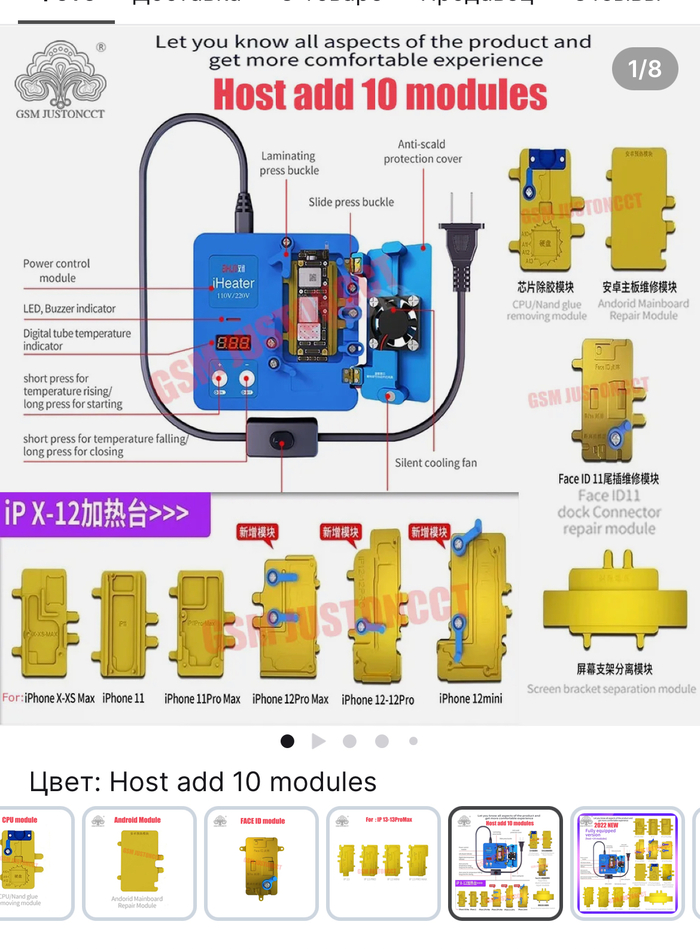

После сборки верхняя часть корпуса и сама дюралюминиевая пластина были покрыты термостойкой краской. Пластина стала чёрной, а корпус — белым. К сожалению, процесс изготовления нижней части корпуса остался без фотографий, но вот конечный результат.

Крепление пластины и держатель плат

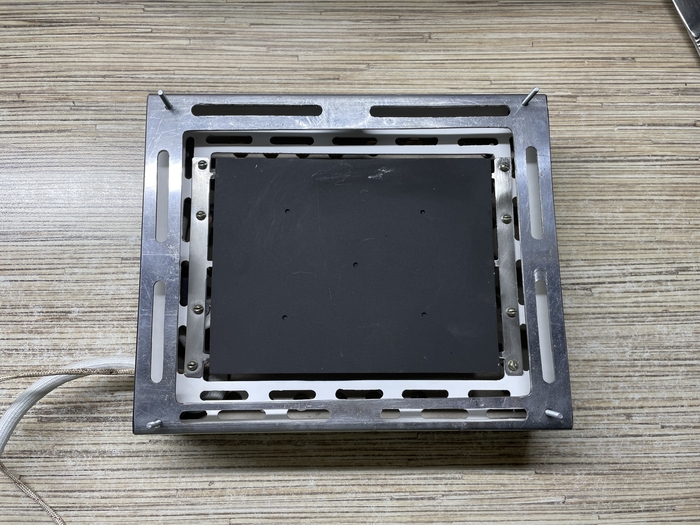

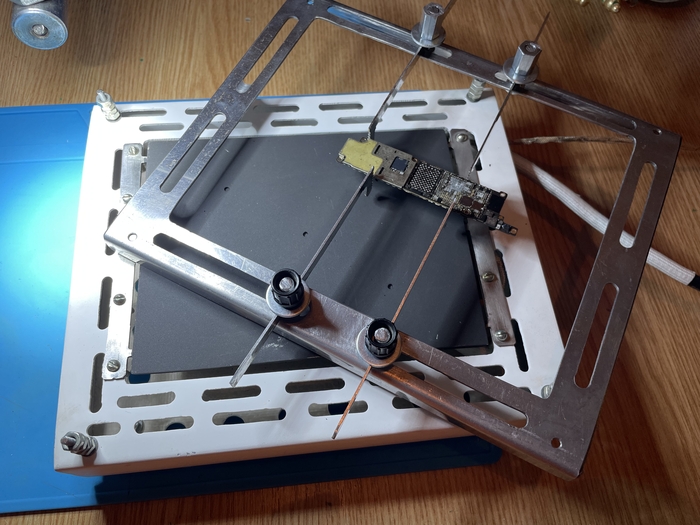

На фотографиях уже видна рамка для фиксации плат из нержавеющей стали, но сначала расскажу о способе крепления нагревательной пластины внутри корпуса.

Обратите внимание: Стоимость этого удивительного аппарата приемлемая, составляет 579 евро, ведь устройства с защитой дорогие, их стоимость почти в два раза больше стоимости братских моделей.

Конструкцию крепления я позаимствовал у заводских термостоликов. В торцах пластины с помощью дремеля были сделаны три прямоугольных паза с двух сторон. В эти пазы вставляются «вилки», вырезанные из нержавеющей стали (две из них хорошо видны на фото выше). Одна вилка прикручивается к корпусу, затем вставляется пластина, и с другой стороны фиксируется вторая вилка. Такое решение минимизирует передачу тепла от пластины к корпусу. Кроме того, в вилках предусмотрен небольшой зазор для компенсации теплового расширения дюралюминия при нагреве. Интересно, что на заводских моделях вилки часто крепят заклёпками, а не винтами, чтобы исключить люфт. Я же использовал винты с гроверами и шайбами.Держатель для плат

Конструкция держателя довольно проста: это рамка из нержавеющей стали с прорезями для болтов и вырезами для тех самых крепёжных вилок.

В сборе вся конструкция выглядит следующим образом.

Схема подключения и система управления

Вернёмся к проблеме с подключением нагревателей. При первоначальной схеме и питании 230В максимальная мощность составляла всего 300Вт, что в два раза меньше, чем у «конкурентного» столика. Решением стало повышение питающего напряжения до 380В, что позволило поднять мощность примерно до 600Вт (против штатных 700Вт). Источником высокого напряжения послужил компьютерный блок питания с активным PFC, у которого на конденсаторе как раз присутствуют необходимые 380В. Я выпаял с его платы всё лишнее, оставив только ШИМ-контроллер (объединённый с PFC) и обвязку. Для точного контроля температуры был использован ПИД-регулятор Omron E5CN, который через оптопару управляет силовым MOSFET-транзистором. Это дало не только точное регулирование, но и гальваническую развязку, защищающую контроллер в случае пробоя транзистора. На фото — почти готовый «мозговой» центр, MOSFET обведён зелёным.

Итоговые характеристики и тестирование

Вот последние фотографии практически готового столика. Остались лишь косметические доработки. Термопара типа К была запрессована в специальное углубление в дюралюминиевой пластине посередине. Итоговые параметры: нагрев до 350°C занимает около 2,5 минут (сопоставимо с заводским аналогом). Площадь зоны нагрева — 15x12 см. Толщина дюралюминиевой пластины — 4 мм. Высота столика с ножками — 4 см. Габариты корпуса — 21x18 см. Вес — чуть более 1 кг. На тепловизоре видно, что нагрев достаточно равномерный.

Спасибо за внимание! Надеюсь, мой опыт окажется полезным для тех, кто стоит перед выбором: покупать дорогое оборудование или сделать функциональный аналог своими руками.

[мое]Ремонт iPhoneРемонт телефонаBgaДлинный пост 12Больше интересных статей здесь: Гаджеты.

Источник статьи: Самодельный термостолик, почти аналог термопро нп17-12.