Фото 1. Электрорезка в процессе работы.

Введение в стеклодувное дело

Стеклодувное искусство, основанное на размягчении стекла в пламени горелки, начинается с работы с заготовками — стеклянными трубками и цельными стержнями. Комбинируя элементы разного диаметра, придавая им форму и спаивая между собой, мастер создает сложные конструкции. Весь этот процесс строится на серии относительно простых, но важных операций.

Способы резки стекла и их ограничения

Одной из базовых операций является нарезка стеклянных трубок на отрезки нужной длины. Классический метод — использование специального стеклодувного ножа. Достаточно сделать царапину в нужном месте, и трубка аккуратно ломается, оставляя ровный торец. Этот способ быстрый и точный, но требует значительных физических усилий, что не всегда удобно.

Особую сложность представляет резка коротких участков, например, «хвостиков» у готовых элементов или краев трубок. При механическом разламывании в таких случаях высок риск травмирования мастера осколками стекла.

Фото 2. Тренировочный элемент — шарик из свинцового стекла. Попытка отрезать его ножом может привести к порче заготовки и порезам.

Принцип термической резки

Альтернативой служит использование термического шока — свойства стекла трескаться при резком локальном нагреве или охлаждении. Известен метод с раскаленной проволокой, которой обматывают бутылку. Более удобным и универсальным решением является стационарный аппарат с V-образным нагревательным элементом, как показано на классических схемах.

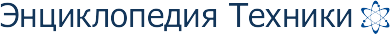

Рис. 3. Схема резки стеклянных трубок. Иллюстрация из книги «Стеклодувка» Легошина А.Я. и Мануйловой Л.А.

Подготовка материалов и компонентов

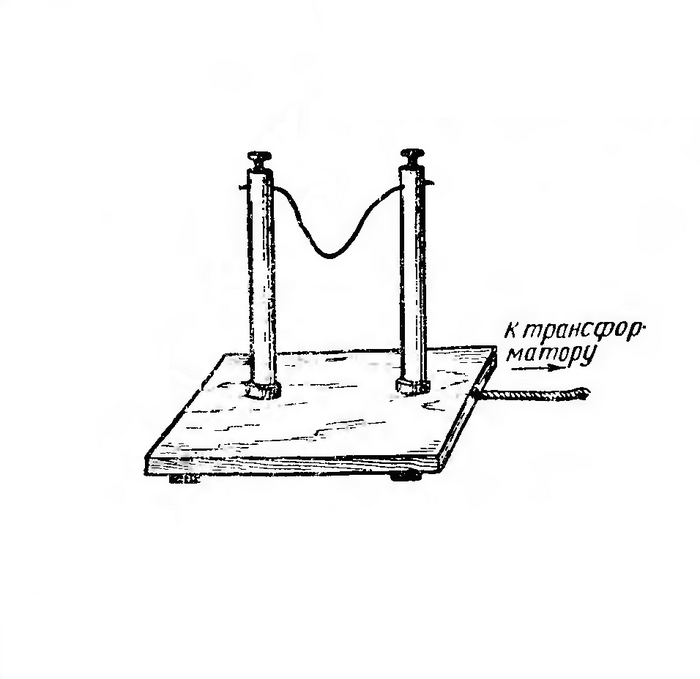

Для создания собственного устройства автор использовал мощный трансформатор и нихромовую проволоку диаметром 0,5 мм. Трансформатор с готовыми обмотками идеально подошел для размещения в корпусе и работы с выбранным нагревательным элементом.

Изготовление корпуса

Основа корпуса была собрана из фанеры и остатков деревянного ящика. Детали выпилены на торцовочной пиле для точности.

Фото 4. Стенки корпуса для трансформатора. На передней панели размечены места для светодиодного индикатора и кулисного выключателя.

На стенках закреплены органы управления: выключатель с индикатором на передней панели и блок предохранителей сзади. Устройства смонтированы на дополнительных текстолитовых панелях.

Фото 5. Прорезь для выключателя, вырезанная лобзиком. Над ней — отверстие для светодиода. Аналогичным способом выполнено отверстие для блока предохранителей.

Фото 6. Светодиод, закрепленный на панели с помощью эпоксидной смолы.

Корпус собран на столярный клей ПВА и мелкие гвозди. Лишние отверстия закрыты алюминиевыми накладками.

Фото 7. Вид на корпус: алюминиевая заплатка и блок предохранителей.

Обратите внимание: Что нужно учитывать при обзвоне постоянных клиентов.

Создание стойки для нагревательного элемента

Стойка для нихромовой проволоки изготовлена из тонких медных трубок. Они закреплены на деревянных опорах из сухой березы, которые, в свою очередь, приклеены к крышке корпуса.

Фото 8. Заготовка для токарной обработки — березовый чурбак.

Фото 9. Из одной заготовки выточены две опоры.

Фото 10. Деревянные опоры, приклеенные к крышке. Рядом — заготовки стоек из медных трубок и винтовые клеммы от хомута.

Клеммник был распилен на две части и припаян к концам медных трубок. Для надежной фиксации в опорах на нижней части труб сделаны насечки.

Фото 11. Нижняя часть медной стойки с припаянными проводами и насечками для сцепления.

Фото 12. Сборка стойки на окрашенном корпусе.

Полости в опорах вокруг трубок заполнены цементом на основе жидкого стекла и стеклянной пыли. Состав подавался с помощью медицинского шприца с удлинителем из термоусадки.

Сборка и настройка устройства

Рисунок 13. Схематичное изображение узла крепления нихромовой проволоки.

Изначально для натяжения проволоки использовалась пружина, но оказалось, что после прогрева нихром сам сохраняет заданную форму. Рабочий элемент сделан из двух отрезков проволоки диаметром 0,5 мм.

Ключевым этапом была настройка температуры нагрева. Она должна быть достаточной для резки, но не чрезмерной, иначе легкоплавкие стекла начинают прилипать к проволоке. Температуру можно регулировать, меняя обмотки трансформатора, длину и диаметр проволоки или используя внешний ЛАТР.

Изображение 14. Вид на устройство снизу. Видны вентиляционные отверстия в корпусе.

Фото 15. Готовый агрегат в работе. Вентиляционные отверстия закрыты самодельными алюминиевыми решетками.

Технология работы с электрорезкой

Процесс резки прост: на стеклянной трубке в нужном месте делается кольцевая царапина длиной 5–10 мм. Затем это место прикладывается к раскаленной нихромовой проволоке. Примерно через 30 секунд раздается характерный щелчок — начало трещины. Трубку немного поворачивают, прогревая следующий участок, пока трещина не замкнется в кольцо. После этого трубка легко и ровно ломается.

Важный нюанс: для лучшей работы рекомендуется использовать более толстую нихромовую проволоку диаметром 0,7–1,5 мм.

Результаты работы устройства

Фото 16. Тот же тренировочный шарик (см. Фото 2), аккуратно обработанный электрорезкой. Короткие «ножки» отрезаны чисто.

Фото 17. Пример сложного разреза — очень короткий отрезок толстостенной трубки, который невозможно было бы отрезать механическим способом.

Изображение 18. Внешний вид готового устройства.

P.S. Автор обращается к сообществу: если у кого-то сохранилась литература (книги, статьи) 1920–30-х годов о производстве первых радиоламп, буду благодарен за возможность с ней ознакомиться.

Бабай Мазай, март 2022 г.

[моё]Сделай самСтеклоСтеклодувкаХоббиДлинный пост 29 Поддержите ЭмоцииБольше интересных статей здесь: Гаджеты.

Источник статьи: Электрорезка для стеклянных трубок.